Bild: Volvo

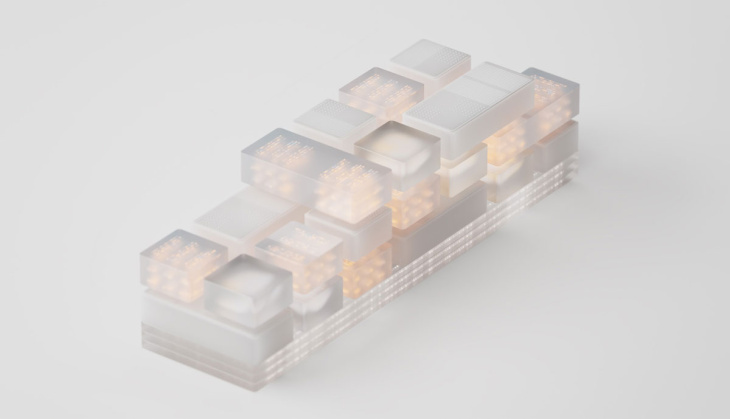

Alle vollelektrischen Modelle der schwedischen Premium-Automobilmarke nutzen künftig den gleichen Kern aus Systemen, Modulen, Soft- und Hardware. Das „Volvo Cars Superset“ kommt erstmals im EX90 zum Einsatz und soll sukzessive auf die komplette E-Produktpalette ausgeweitet werden. Das „Volvo Cars Superset“ lässt sich den Angaben nach wie ein Baukasten auf verschiedene Arten und unterschiedliche Fahrzeugtypen anwenden. Jedes künftige Modell nutzt einzelne Bausteine aus dem Paket, das kontinuierlich erweitert und verbessert werden soll.

„Das Unternehmen kann sich gezielt auf die (Weiter-) Entwicklung eines einheitlichen Technikbaukastens konzentrieren“, erklären die Schweden. „Dadurch werden alle Volvo Modelle mit der Zeit immer besser – und profitieren voneinander: Die Arbeiten am neuen Volvo EX90 kommen beispielsweise dem folgenden Volvo ES90 zugute. Die Erfahrungen mit der vollelektrischen Limousine fließen wiederum in die Entwicklung des Volvo EX60 und die kontinuierliche Verbesserung des Volvo EX90.“

Geschlossener Entwicklungskreislauf

Der Superset-Ansatz stehT sinnbildlich für die übergreifende Idee, wie Volvo Cars Autos produziert. Der Premium-Automobilhersteller entwickelt einen geschlossenen Kreislauf auf der Grundlage von Daten, Konnektivität, Software und Core Computing. Die Umstellung auf diese Kerninformatik sei mindestens genauso wichtig wie der Schritt in die Elektrifizierung, heißt es. Sie wirke sich auf alles aus, was mit dem elektrischen Fahrzeugsystem verbunden ist.

Die damit verbundenen Vorteile seien „grenzenlos“. Ein geschlossener Entwicklungskreislauf ermögliche es Volvo Cars, jeden Aspekt des Fahrzeugs zu verbessern – durch Echtzeit-Einblicke und fortschrittliche Rechenkapazitäten, aber auch durch den gezielten Einsatz der Ingenieure in den Forschungs- und Entwicklungszentren.

SPA3-Plattform der nächsten Generation

Aufbauend auf der SPA2 (Scalable Product Architecture 2), profitiere die neue SPA3-Plattform von wichtigen Verbesserungen. Eine erhöhte Kernrechenleistung ermögliche beispielsweise mehr Leistung und einen kontinuierlichen Ausbau der technologischen Funktionen. Die wichtigste Änderung sei jedoch die noch stärkere Skalierbarkeit der SPA3-Architektur. Dadurch könne man Fahrzeuge jeder Größenordnung auf der gleichen technischen Basis entwickeln und bauen. Der Vorteil dieser modularen Anpassungsfähigkeit seien niedrigere Investitionskosten im Verhältnis zum Umsatz, was sich positiv auf den Cashflow auswirke.

Niedrigere Produktionskosten

Volvo Cars schaffe durch die skalierbare SPA3-Architektur mehr Synergien und verbessere die Effizienz mit Blick auf Core Computing, Batterien, E-Motoren, Megacasting und modulare Fertigung – alles Faktoren, durch die sich die Produktionskosten von Autos deutlich senken ließen.

Das Volvo-Stammwerk im schwedischen Torslanda, das derzeit auf die künftige Fertigung von SPA3-Modellen vorbereitet wird, soll als Blaupause dienen. Dazu heißt es: „Alle für die Fahrzeugproduktion eines Autos erforderlichen Kapazitäten befinden sich in der gleichen Region. Werden in SPA3-Modellen die gleichen Schlüsselkomponenten verwendet, verringert sich die Komplexität und erhöht sich die Flexibilität – ein Beispiel für die Leistungsfähigkeit dieses Ansatzes.“