- BMW investierte 500 Millionen Euro ins Werk

- Weiterer Ausbau ist geplant

- Ressourcenschonendes Verfahren für Lackierung

- Pufferspeicher aus alten i3-Akkus

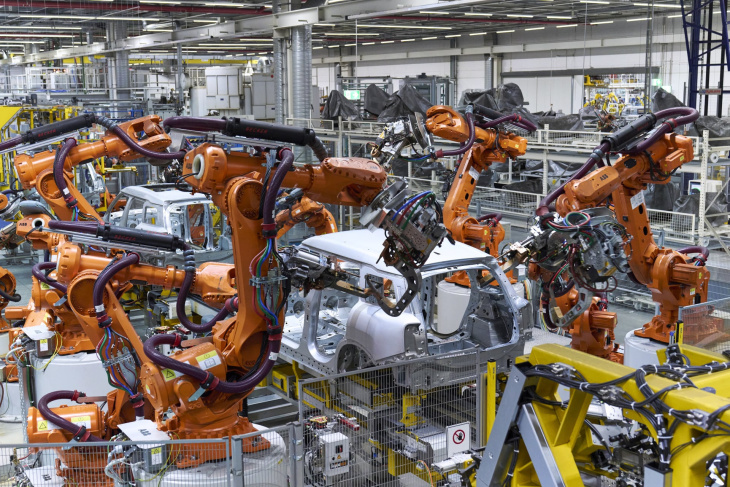

Mit dem Produktionsstart des Mini Countryman feiert das BMW-Werk in Leipzig gleich mehrere Premieren, heißt es in einer Pressemitteilung des Münchner Autobauers: Erstmals werde ein Mini-Modell in Deutschland gefertigt und laufe zusammen mit den BMW 1er und 2er Modellen über eine Fertigungslinie. Möglich mache dies die flexible Werksstruktur und der konsequente Ausbau des Werks. Für das größere Fahrzeugvolumen und Mini-spezifische Anpassungen hat die BMW Group in den vergangenen fünf Jahren 700 Millionen Euro in den sächsischen Standort investiert. Damit sei auch ein Zuwachs von bis zu 900 Mitarbeitenden bis Ende 2024 alleine in der Fahrzeugproduktion verbunden. „Im Hinblick auf nachhaltige Produktionsabläufe ist der neue Mini Countryman ein Impulsgeber für Innovationen„, ist man bei BMW überzeugt.

„Mit dem Anlauf des Mini Countryman im Werk Leipzig nutzen wir unser flexibles Produktionssystem markenübergreifend”, erklärt Produktionsvorstand Milan Nedeljković. „Der Leipziger Standort setzt zudem Akzente in der ressourcenschonenden Fertigung und liefert damit weitere Belege für die erfolgreiche Umsetzung unseres langfristigen Masterplans – der BMW iFACTORY.” Beim neuen Mini Countryman vertraue das Unternehmen auf die Kompetenz und hohe Flexibilität des Standorts Leipzig, um neue Wege in der Produktion zu beschreiten. Der Mini Countryman konnte laut Mitteilung nahtlos in den Fertigungsprozess integriert werden und läuft nun zusammen mit dem BMW 1er, dem BMW 2er Gran Coupé und dem BMW 2er Active Tourer über ein Band.

BMW investierte 500 Millionen Euro ins Werk

Dank der flexiblen Montagestruktur könnten im Leipziger Werk zwei Marken und drei Antriebe auf einer Produktionslinie gefertigt werden – Verbrenner, Plug-in-Hybride und vollelektrische Fahrzeuge. Der Mini Countryman werde in seiner dritten Generation mit Elektroantrieb sowie als Otto- und Dieselvariante angeboten. Die Hochvoltbatterien für den Mini Countryman Electric werden ebenfalls im Leipziger Werk hergestellt. Der neue Countryman kommt Mitte Februar 2024 zu den Händlern.

In die Erhöhung des Produktionsvolumens für neue Modelle hatte die BMW Group rund 500 Millionen Euro in Leipzig investiert. Seit 2018 wurden Karosseriebau, Lackiererei, Montage und Logistik umfangreich erweitert und modernisiert. Statt bisher 250.000 Einheiten pro Jahr können nun bis zu 350.000 Fahrzeuge gebaut werden.

BMW

Die Mini-spezifischen Anpassungen des Produktionssystems erforderten eine Investition von etwa 200 Millionen Euro. Zunächst werden etwa 100 Countryman pro Tag gebaut. Im Verlauf des nächsten Jahres steigert sich die Produktion auf bis zu 500 Einheiten – zusätzlich zu den bisherigen knapp 1000 BMW Automobilen pro Tag. Damit ist die Sicherung von Beschäftigung und ein Zuwachs an Stellen verbunden. Alleine in der Fahrzeugproduktion entstehen bis zu 900 neue Arbeitsplätze.

Ein weiterer wichtiger Meilenstein für die Entwicklung und den Ausbau des Leipziger Werks ist die Transformation hin zur Elektromobilität. „Leipzig bleibt unter Strom“, freut sich Werksleiterin Petra Peterhänsel. „Mit der BMW i3 und i8 Fertigung waren wir das Pionierwerk der E-Mobilität bei der BMW Group. Mit dem Mini Countryman Electric bauen wir ab nächstes Jahr wieder ein vollelektrisches Fahrzeug in Leipzig. Auch die Hochvoltbatterien für dieses Modell werden aus der werkseigenen Produktion kommen.“

Weiterer Ausbau ist geplant

Ab 2024 werde im Leipziger BMW-Werk der gesamte Prozess der Hochvoltbatteriefertigung der aktuellen fünften Generation abgebildet. Dieser gliedere sich in drei Prozessschritte: Zelllackierung, Modulfertigung und Montage. Fünf Zelllackierungs-, drei Modulfertigungslinien und eine erste Linie für die Hochvoltbatteriefertigung befänden sich aktuell in der Hochlaufphase, die zweite Linie für die Hochvoltbatteriefertigung komme in 2024 hinzu.

Der Mini Countryman Electric sei für Mini ein wichtiger Schritt auf dem Weg zur rein elektrischen Marke bis 2030. Er verbinde elektrifiziertes Gokart-Feeling mit einem reduzierten ökologischen Fußabdruck. „Die verantwortungsbewusste Haltung der Marke stand im Fokus bei der Neuentwicklung des Modells im Hinblick auf Materialien und Produktion. Dazu gehören der Verzicht auf sämtliche Dekorelemente aus Chrom im Exterieur und Interieur sowie die Herstellung der Leichtmetall-Gussräder aus bis zu 70 Prozent Sekundär-Aluminium. Zur Produktion der effizienten und permanent stromerregten Synchronmotoren sind keine seltenen Erden nötig“, führt BMW aus.

Bei der Innenausstattung kommen ausschließlich neu entwickelte, hochwertige und umweltschonende Materialien zum Einsatz. Die Oberflächen der Armaturen, die Türinnenseiten sowie der Fahrzeugboden und die Fußmatten des Mini Countryman bestehen aus recyceltem Textil. Diese Alternative zu traditionellen Materialien wie Kunststoff reduziere die CO2-Emissionen entlang der Wertschöpfungskette und verbrauche deutlich weniger Wasser in der Herstellung.

Ressourcenschonendes Verfahren für Lackierung

Zu den markanten Merkmalen im Exterieur Design gehört das Kontrastdach, das auf Wunsch in einer anderen Farbe als die Wagenfarbe erhältlich ist. Für den Countryman soll zur Lackierung des Kontrastdachs ein neues, ressourcenschonendes Verfahren zum Einsatz kommen, das sogenannte „Overspray freie Lackieren“. Das Verfahren sei derzeit im Qualifizierungsprozess. „Overspray bezeichnet den überschüssigen Lacknebel, der normalerweise beim Lackieren entsteht. Bei dem neuen Verfahren gibt es diesen Lacknebel nicht mehr“, verspricht BMW.

Eine weitere nachhaltige Neuerung im Leipziger Werk sei die Brennertechnologie, die für die Lacktrocknung bei der Kontrastdachlackierung eingesetzt werde. „Als weltweit erstes Automobilwerk wurde am Standort Leipzig im vergangenen Jahr in der Lackiererei eine Brennertechnologie pilotiert, die neben Erdgas auch Wasserstoff nutzen kann“, führt BMW dazu aus. Die brennstoff-flexiblen Brenner seien in der Lage, Wasserstoff und das Erdgas Methan sowohl allein als auch im Gemisch zu verbrennen. Die Umstellung der Brennstoffe könne sogar im laufenden Betrieb erfolgen. „Nach der erfolgreichen Testphase wurden nun fünf bivalente, wasserstoff-fähige Brenner für den Serienbetrieb installiert, die bei der Kontrastdachlackierung des Mini Countryman zum Einsatz kommen. Ziel ist, weitere Brenner der Lackiererei sukzessive auf einen bivalenten Betrieb umzurüsten“, heißt es weiterhin.

Pufferspeicher aus alten i3-Akkus

Schon bei der Planung des Werks sei großer Wert auf effiziente Prozesse gelegt worden sowie auf eine langfristig angelegte, nachhaltige Strategie für Energieerzeugung und -verbrauch. „Nachhaltigkeit liegt in den Genen des BMW Group Werk Leipzig. Ein für alle sichtbares Beispiel sind die vier Windräder, die das Werk mit elektrischer Energie versorgen“, führt Werkleiterin Petra Peterhänsel aus.

Ein weiterer Meilenstein neben den 2013 errichteten Windrädern mit einer Leistung von 10 MW (Produktion von etwa 25 GWh pro Jahr) sei die Eröffnung der Batterie-Speicherfarm im Jahr 2017 gewesen. „Dort kommen bis zu 700 Hochvoltbatterien aus BMW-i3-Fahrzeugen zu ihrem zweiten Einsatz. Die Anlage kann Strom, unter anderem aus den Windenergieanlagen, auf dem Werksgelände zwischenspeichern und so das lokale Energiemanagement optimieren oder zur Netzstabilisierung des Stromnetzes beitragen“, schreibt BMW.

„Unsere Leipziger Vision ist die weitgehende Dekarbonisierung der Produktion, also das Ersetzen von fossilen Brennstoffen durch grünen Wasserstoff“, beschreibt Werkleiterin Petra Peterhänsel die langfristige Ausrichtung des Werks. Voraussetzung dafür sei eine ausreichende leitungsgebundene Verfügbarkeit von grünem Wasserstoff. Für das Werk Leipzig biete sich die Chance, ein in der Region entstehendes Wasserstoffnetz dafür zu nutzen.

Quelle: BMW – Pressemitteilung vom 10. November 2023