Firmenkonsortium setzt bei der "Pure Performance Battery" auf Epoxidharz und das Sheet-Molding-Compound-Verfahren

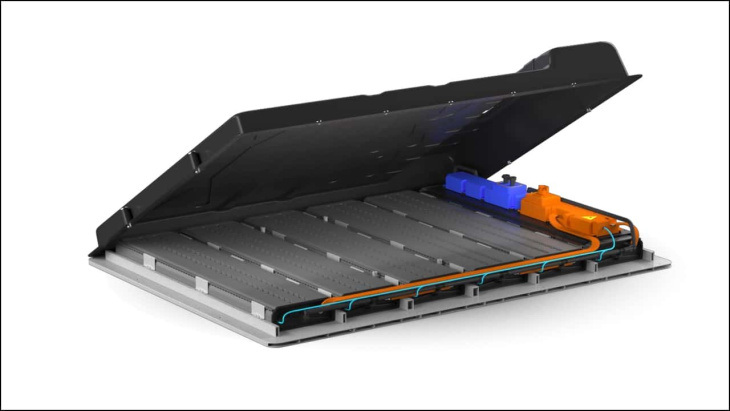

Batteriegehäuse sind weit mehr als nur primitive Schachteln, die die Zellen zusammenhalten. Sie schützen die Fahrzeuginsassen vor Bränden, wehren Stöße ab, sorgen durch die integrierte Kühlung für optimale Batterietemperaturen und übernehmen zum Teil sogar Stabilitätsaufgaben.

Schon ein Drittel der in China eingesetzten Gehäuse soll aus plastikbasierten Faser-Verbundwerkstoffen bestehen. Zur Herstellung wird überwiegend auf den Spritzguss zurückgegriffen, im Fachchinesisch Resin Transfer Molding RTM (Wikipedia) genannt. Als Kunststoffkomponenten kommen Epoxid- oder Polyurethanharze zum Einsatz.

Auch für die Pure Performance Battery werden Epoxidharze eingesetzt, sie werden jedoch als Sheet Molding Compound (SMC, Wikipedia) verarbeitet. Dabei werden plattenförmige, teigartige Pressmassen verwendet, in denen alle Komponenten schon vorgemischt sind. Vorteil: So lassen sich große Bauteile in einem Schritt fertigen und die Faserverteilung im Bauteil kann genau gesteuert werden. Die Verwendung kurzer Fasern und die gute Fließfähigkeit des Harzes während der Verarbeitung ermöglichen auch komplexe Formen, so Vestaro. So kann der zur Verfügung stehende Platz optimal genutzt werden.

Das verwendete Epoxidharz stammt denn auch von Evonik: Das aminbasierte Vestalite S soll zunächst eine geringe Viskosität aufweisen, wodurch die Fasern gut benetzt werden und eine hohe Beladung mit Fasern, Füllstoffen und Additiven wie Flammschutzmitteln möglich wird. Während der Formgebung soll das Material jedoch ein gutes Fließverhalten zeigen. In Kombination mit Glas- oder Kohlefasern sollen sich SMC-Bauteile mit sehr guten thermischen und mechanischen Eigenschaften herstellen lassen.

Forward Engineering entwarf und validierte das Batteriepaket. Dabei wurde eine Ökobilanz nach ISO-Norm durchgeführt, um den CO2-Fußabdruck des Batteriegehäuses zu berechnen. Die Cradle-to-Gate-Analyse ergab knapp 86 Kilo CO2-Äquivalente pro Gehäuse. Bei einem Gewicht des Gehäuses von 25,5 Kilo sind das 3,4 Kilo CO2 pro Kilo Gehäusematerial. Zu einem kleinen CO2-Fußabdruck soll auch das eingesetzte Kühlmittel beitragen.

Die Minth GmbH (die deutsche Niederlassung der Minth-Gruppe) entwickelte die Bodenplatte aus stranggepresstem Aluminium, welche die Kühlkanäle enthält und zudem die Stoßfestigkeit sicherstellt.

Lion Smart entwickelte passende Module, in denen Lithium-Ionen-Zellen vom Typ 2170 (21 mm Durchmesser, 70 mm Länge) zum Einsatz kommen. Das “Light Battery”-Konzept soll sich aber auch auf alle andere zylindrischen Zellen anpassen lassen. Besonderheit: Jede Zelle ist von Kühlmittel umgeben. Diese Tauchkühlung führt zu einer sehr guten Kühlung. So lässt sich die in der PBB verwendete, neueste Variante in nur 12 Minuten von 10 auf 80% laden lassen. Das Kühlmedium soll zudem das Übergreifen eines eventuellen Zellbrandes auf die umliegenden Zellen verhindern.

Unter dem Strich

Bisher bestehen die meisten Batteriegehäuse aus Metall. Das macht sie zwar stabil, aber auch schwer. Und da Gewicht nun mal der größte Feind der Reichweite ist, könnten moderne Faser-Verbundwerkstoffe eine Alternative sein. Die von einem Konsortium entwickelte Pure Performance Battery bietet aber noch mehr Innovationen. So ermöglicht hier eine Tauchkühlung der zylindrischen Zellen besonders schnelles Laden.

Quelle: Vestaro