Manche GFK-Teile am Reisemobil vergilben und verwittern schneller als gedacht. Was die Gelcoat-Schicht damit zu tun hat, lesen Sie hier.

- Unterschiede beim Polyesterharz

- Schicht für Schicht zur gewünschten Dicke

- Fragen an den Experten

- Fazit

Glasfaserverstärkter Kunststoff (GFK) wird bei Wohnmobilen für Formteile wie etwa an der Front von Integrierten eingesetzt, findet sich aber auch immer häufiger als Außenhaut der Sandwichplatten des Aufbaus.

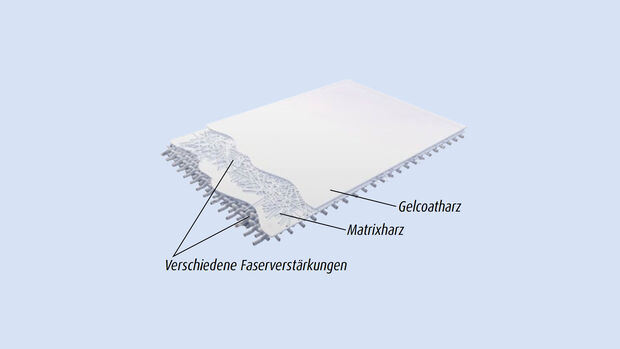

GFK besteht aus Fasermatten, die aus Glasfasern bestehen und die Reißfestigkeit bringen. Die Matten werden getränkt mit einem Matrixharz, das in die Fasern eindringt und aushärtet und sie so in der gewünschten Form hält. In der Regel wird dafür ein Epoxidharz verwendet, das den Verbundwerkstoff stabil macht.

Dieses Harz hat allerdings einen großen Nachteil: Es ist nicht UV-beständig, vergilbt und verwittert bei intensiver Sonneneinstrahlung relativ schnell. Deshalb muss – ähnlich einer Sonnencreme – eine Lichtschutzschicht aufgetragen werden. Die besteht aus Polyesterharz, das der UV-Strahlung deutlich mehr Widerstand leistet.

Diese Schutzschicht nennt sich Gel- oder Topcoat. Neben dem UV-Schutz macht die Gelcoat-Schicht die Oberfläche auch glatter und schöner und ermöglicht durch beigesetzte Farbpigmente eine beliebige Farbgebung. Diese Pigmente dienen außerdem als zusätzlicher UV-Schutz, genauso wie zugemengte UV-Stabilisatoren.

Lamilux

Lamilux

Prinzipieller GFK-Aufbau aus harzgetränkten Glasfasermatten mit Gelcoat-Schutzschicht.

Unterschiede beim Polyesterharz

Auch beim Polyesterharz gibt es durchaus Unterschiede. Es kann günstigeres orthophtales oder hochwertigeres isophtales Polyester zum Einsatz kommen. Wenn bereits nach wenigen Jahren ein Vergilben der Oberfläche sichtbar wird, deutet dies auf einen schwachen UV-Schutz im Gelcoat hin.

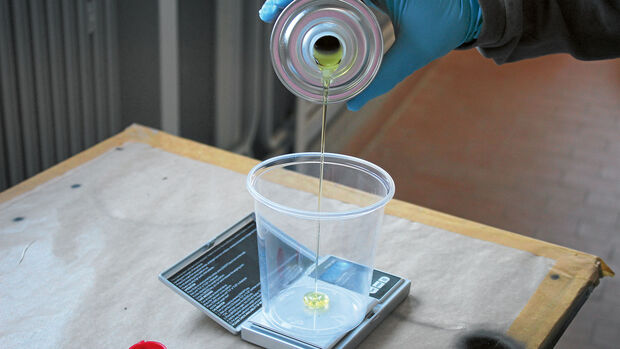

Anders als die Sonnenmilch auf der Haut wird die Gelcoat-Schicht im Produktionsablauf aber nicht am Schluss aufgetragen, sondern als Allererstes. Bei GFK-Formteilen wie etwa einer T-Haube für einen Teilintegrierten oder einem kompletten Monocoque-Aufbau wird das Gelcoat-Harz direkt in die Negativform gestrichen, gewalzt oder gespritzt. Aber auch bei der Herstellung von GFK-Bahnen, die anschließend zu Sandwichplatten verklebt und verpresst werden, ist der erste Schritt das Auftragen des Gelcoats auf eine Trägerfolie.

Schicht für Schicht zur gewünschten Dicke

Bevor das Gelcoat komplett ausgehärtet ist, werden auf die noch etwas klebrige Schicht die Glasfasermatten aufgelegt und das Matrixharz per Rakel oder Walze eingearbeitet. Je nachdem wie dick und stabil das Formteil sein soll, wiederholt sich dieser Arbeitsgang Schicht für Schicht. Soll das GFK-Teil auch auf der Innenseite eine glatte Oberfläche zeigen, kann zudem mit einer Innenform gearbeitet werden, in die zunächst das Gelcoat eingebracht und dann mit dem Außenformteil verpresst wird.

Matuschek

Matuschek

Das Gelcoat ist meist ein transparentes Polyesterharz mit verschiedenen Zusätzen.

Für die GFK-Bahnen, die bei Sandwichplatten zum Einsatz kommen, wird häufig Polyesterharz für Gelcoat und Matrix eingesetzt, weil das GFK dadurch etwas flexibler und UV-resistenter wird. Deutliche Fortschritte in der Verwitterungsbeständigkeit von GFK zeichnen sich dagegen aktuell durch eine neue Technologie ab, die GFK-Hersteller Lamilux auf Basis der Automobillacktechnik entwickelt hat.

Fragen an den Experten

Sascha Oswald, Senior New Business Development Manager bei Lamilux

Wie lange hält eine Gelcoat-Schicht üblicherweise durch?

Ein hochwertiges Gelcoat sollte eigentlich ein Wohnmobilleben lang halten – gute Qualität und regelmäßige Pflege vorausgesetzt. Ansonsten können bei entsprechender Bewitterung nach drei bis vier Jahren die ersten Anzeichen einer Ermattung und Vergilbung sichtbar werden.

Gibt es Merkmale, an denen man die Qualität der Gelcoat-Schicht äußerlich erkennen kann?

Nein, es ist kaum möglich, das einzuschätzen. Die Qualität des UV-Schutzes zeigt sich leider erst über Jahre an der Resistenz gegenüber dem Vergilben und Verwittern.

Was können Fahrzeugbesitzer tun, um die Gelcoat-Schicht auf GFK-Teilen möglichst lange zu erhalten?

Wir empfehlen eine regelmäßige Politur der Flächen mit anschließendem Auftrag eines Schutzwachses. Je nachdem, ob das Fahrzeug häufig und lange starker Sonneneinstrahlung ausgesetzt ist oder nicht, sollte man diese Pflegemaßnahme spätestens alle drei Jahre oder entsprechend bis zu jährlich wiederholen.

Sind in puncto Lebensdauer von GFK-Teilen noch Verbesserungen zu erwarten?

Tatsächlich haben wir bei Lamilux ein neues Verfahren entwickelt, das die Decklack-Technologie aus dem Automobilbereich auf die GFK-Herstellung überträgt. Dieses Sunsation-Verfahren macht die Oberfläche nicht nur glatter und glänzender, sondern verbessert vor allem die UV-Beständigkeit um das Zwanzigfache – auch ohne Pflege.

Sie haben eine Beschädigung im GFK, vielleicht sogar ein Loch? Dann sollten Sie sich unsere ExpertInnen-Tipps zum Thema GFK reparieren anschauen. Hier zeigen wir, wie Sie Löcher im GFK reparieren. Und wenn es Risse oder ähnliches sind, finden Sie hier Reparatur-Tipps fürs GFK.

Fazit

Was ist eigentlich Gelcoat? Sie ist wichtiger Bestandteil des GFK. Die Gelcoat-Schicht bringt einen UV-Schutz und macht die Oberfläche glatter und schöner. Außerdem können ihr Farbpigmente beigesetzt werden. Der Experte erklärt außerdem, wie Sie GFK-Teile am besten pflegen.