- Das Werk wird hochgefahren

- Stadt und Werk koexistieren

- Starke Konkurrenz von anderen Kontinenten

- Zuversichtlich und zukunftsgerichtet

- Der Wechsel stellt VW vor viele Herausforderungen

- 16 Stationen in Richtung Weiterbildung

Rund 65.000 Menschen arbeiten im Volkswagen-Werk in Wolfsburg. Das historische Kraftwerk der Fabrik steht unter Denkmalschutz.

Tief drinnen im Labyrinth des monumentalen Volkswagen-Stammwerks in Wolfsburg, in Halle 12, steht eine unscheinbare weiße Kabine von der Größe einer Doppelgarage. In der Werkshalle ringsum wird der Tiguan montiert, ein traditionelles SUV mit Verbrennungsmotor, das zu den Bestsellern der Marke zählt. In der abgeschirmten Kabine aber steht ein halb montiertes Elektroauto: ein weißer ID.3, der äußerlich dem VW-Klassiker Golf ähnelt. Räder, Sitze, Lenkrad und einige Anbauteile fehlen noch.

Betriebsratschefin Daniela Cavallo

Über den Wechsel zum Elektroauto werde ja nun schon seit Jahren viel geredet, sagt Harry Pufal. „Aber jetzt haben wir hier ein Auto zum Anfassen. Es geht los, und das ist gut so.“ Pufal, 35 Jahre alt und ein Mann wie ein Baum, sieht mit seinen schulterlangen Haaren und seinem Vollbart aus wie ein Wikinger. Schon sein Vater hat bei VW gearbeitet. Im weißen Overall montiert Pufal hier in Halle 12 den Tiguan – und ab dem Herbst auch den ID.3.

Das Elektroauto, das jetzt schon in der Werkhalle parkt, ist der Vorbote einer neuen Zeit in Wolfsburg. Der Wechsel zum Elektroantrieb und die wachsende digitale Vernetzung des Automobils stellen Deutschlands wichtigste Industriebranche auf den Kopf. Und Europas größte Autofabrik wird elektrisch.

Der ID.3 ist das erste von Grund auf für den Elektroantrieb entwickelte Auto, das VW in seinem Stammwerk baut. Deshalb steht jetzt schon ein Exemplar in der Halle. Die Arbeiter an der Fertigungslinie können sich schon mal mit dem Elektrofahrzeug vertraut machen, das sie demnächst zusammenbauen sollen. „In den nächsten zehn Jahren hat diese Fabrik die größte Transformation ihrer Geschichte vor sich“, sagt Werksleiter Rainer Fessel dazu.

Das Werk wird hochgefahren

Personalvorstand Gunnar Kilian

Er ist ein hagerer Ingenieur und VW-Veteran, seit 27 Jahren im Konzern. In seiner Fabrik gibt es jetzt einen neuen Job an den Montagelinien: Dort arbeiten neuerdings auch „Inbetriebnehmer“. Die Aufgabe dieser IT-Spezialisten ist es, die immer komplexere Software und Computertechnik in modernen Autos Schritt für Schritt erstmals hochzufahren. Je nach Modell kann es bis zu zwei Stunden dauern, die Systeme der Neuwagen digital zum Leben zu erwecken. Ein bisschen geht es darum auch für die ganze Fabrik: Wolfsburg geht ans Netz.

Werksleiter Fessel selbst ist kürzlich mit seinem Büro umgezogen. Er sitzt jetzt nicht mehr weit weg am Rand des weitläufigen Fabrikgeländes, wo die Verwaltungsgebäude stehen, sondern mittendrin, direkt neben der Produktionshalle, in der bald der ID.3 vom Band rollt. Er habe damit ein Zeichen für seine Mannschaft setzen wollen, sagt Fessel.

Harry Pufal, der Montagearbeiter in Halle 12, hatte bisher wenig mit E-Autos zu tun. Privat fährt er einen Tiguan, Baujahr 2008. Nun lehnt er an der geöffneten Fronthaube des ID.3 in der Werkshalle. Wo beim Tiguan der Verbrennungsmotor sitzt, sind beim ID.3 nur ein paar schwarze Kunststoffabdeckungen zu sehen. Darunter steckt die Klimaanlage des Autos. Sie ist wichtig, weil die im Fahrzeugboden eingebaute schwergewichtige Batterie auf der richtigen Betriebstemperatur gehalten werden muss. Der Elektromotor des ID.3 sitzt dagegen an der Hinterachse.

VW-Mitarbeiter im Werk in Wolfsburg

Der VW-Betriebsrat hat lange dafür gekämpft, dass der ID.3 nach Wolfsburg kommt. Auch im Stammwerk, in dem rund 65.000 Menschen arbeiten, müsse ein Elektroauto gebaut werden, forderten die Belegschaftsvertreter. Die Arbeiter an den Montagelinien in Wolfsburg brauchten eine klare Perspektive für eine Zukunft ohne Einspritzdüsen, Kolben und Zylinderköpfe. Vergangenen Herbst gab der Vorstand schließlich grünes Licht, dass der ID.3 in Zukunft außer in Zwickau auch in Wolfsburg gebaut wird. Die Erleichterung war groß.

Stadt und Werk koexistieren

An dieser Fabrik hängt zudem die Zukunft einer ganzen Großstadt. Ohne das VW-Werk gäbe es Wolfsburg gar nicht. Bevor die Nazis kurz vor dem Zweiten Weltkrieg mit dem Bau der riesigen Fabrik begannen, gab es hier neben ein paar Dörfern nur Felder, Wiesen und Wälder. Der berühmte Autokonstrukteur Ferdinand Porsche klotzte für den Diktator Adolf Hitler die Fabrik in die Landschaft. Wolfsburg entstand für das Werk und mit dem Werk. Und die Stadt wuchs mit Volkswagen. Heute leben rund 125.000 Menschen in Wolfsburg.

Die Stadt und das Werk haben nach dem Weltkrieg bundesdeutsche Industriegeschichte geschrieben. Der „VW Typ 1“, der Käfer, wurde zum Wirtschaftswunder auf vier Rädern. Ein Vierteljahrhundert später folgte der Golf. Beide Autos eroberten die Welt. Sie zählen zu den meistverkauften Fahrzeugen der Automobilgeschichte. Und jetzt kommt also der ID.3 nach Wolfsburg.

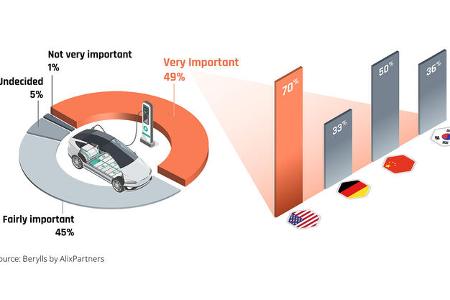

Starke Konkurrenz von anderen Kontinenten

Ob das E-Mobil jemals mit Auto-Ikonen wie Golf und Käfer in einer Reihe stehen wird? In der neuen Zeit der Elektromobilität ist VW nicht mehr das Maß der Dinge. Die Märkte werden gerade neu verteilt. Aufstrebende Konkurrenten aus Amerika und Asien haben die Nase vorne in der Batterie- und Digitaltechnik, den beiden neuen Schlüsseltechnologien. Es gibt Warnungen vor einer bevorstehenden Elektroauto-Exportoffensive chinesischer Hersteller nach Europa. Das VW-Werk in Wolfsburg mit seiner denkmalgeschützten Backsteinfassade ist ein Symbol der Autoweltmacht Deutschland. Aber die ist gerade in der Defensive. Denkmalschutz gibt es nicht in der Wirtschaft.

An einem Mittwochmorgen im Mai nimmt Daniela Cavallo zum Gespräch mit der F.A.S. im Raum „Wolfsburg“ Platz, einem der provisorischen Besprechungszimmer hinter der Bühne der VW-Hauptversammlung in Berlin. Cavallo ist die Konzernbetriebsratschefin des Unternehmens und muss als Aufsichtsratsmitglied gleich mit aufs Podium des Aktionärstreffens.

„Die Elektrifizierung in Wolfsburg ist jetzt der nächste logische Schritt“, sagt Cavallo. Die größte VW-Fabrik sei das letzte deutsche Montagewerk, in dem bisher noch kein Elektroauto vom Band laufe. Der Belegschaft in Wolfsburg hat VW-Konzernchef Oliver Blume außerdem ein weiteres Elektromodell versprochen. Ab Mitte des Jahrzehnts soll eine elektrische Version des Tiguan hier produziert werden. „Auch das ist ein wichtiges Signal für Wolfsburg“, sagt Cavallo.

Aber die Zeiten sind unsicher. Niemand weiß heute, wie schnell die Kunden in den kommenden Jahren vom Verbrennungsmotor auf den Elektroantrieb umsteigen werden. Bisher machen E-Autos weniger als 10 Prozent der Gesamtproduktion von VW aus. Deshalb sei es gut, dass in Wolfsburg weiter auch viele Verbrennerautos gebaut werden, sagt die Betriebsratschefin. In Halle 12 werden ab dem Herbst der Tiguan mit Verbrennungsmotor und der elektrische ID.3 gemeinsam gefertigt. Ein Novum bei VW, alte und neue Autowelt treffen aufeinander. Die jeweiligen Produktionszahlen der beiden Modelle sind variabel und können je nach Nachfrage angepasst werden. „Die Flexibilität gibt dem Standort Sicherheit“, sagt Cavallo.

Zuversichtlich und zukunftsgerichtet

Von der Vorstandsetage im 13. Stock des VW-Verwaltungsgebäudes hat Gunnar Kilian einen prachtvollen Blick über die Autofabrik in Wolfsburg. Von hier oben sehen die Werkshallen unten aus wie Häuschen auf einer Modellbahnanlage. Der Autokonzern beschäftigt weltweit 660.000 Mitarbeiter und betreibt rund 120 Fabriken, aber das Werk in Wolfsburg sei für ihn immer etwas Besonderes geblieben, sagt Kilian. Er ist der Personalvorstand von Volkswagen.

Kilian erzählt, wie es damals vor vier Jahren war, als VW in Zwickau sein weltweit erstes Werk auf den Bau von Elektroautos umstellte. Ein Wagnis. Die Mitarbeiter hätten sich Sorgen um ihre Jobs gemacht. Manche fühlten sich wie Versuchskaninchen, an denen der Konzern ausprobierte, ob das mit der Elektromobilität funktionierte. Die VW-Manager mussten die Mannschaft erst überzeugen. „Das hat sich komplett gedreht“, sagt Kilian. Heute wollten alle wissen, wann sie endlich dran seien mit dem Umstieg auf die Elektromobilität.

Zweifel am neuen Kurs gibt es gleichwohl weiterhin, auch in Wolfsburg. In der Belegschaft würden genau dieselben Fragen gestellt wie im Rest der Republik, berichten Mitarbeiter im Werk: Wie schnell kommt der Aufbau der dringend benötigten Ladesäulen-Infrastruktur für die E-Autos voran? Wann reicht die Reichweite der Wagen auch für Fernstrecken? Wann werden die Hightech-Autos mit ihren teuren Batterien auch für Leute mit kleinem Einkommen erschwinglich werden? „Das hier ist schließlich Volkswagen. Wir bauen Autos, die sich alle leisten können“, sagt einer. Und dann gibt es noch die eine große Frage, die sich hier viele stellen: „Werden auch meine Kinder noch einen Arbeitsplatz haben im Werk?“

Der Wechsel stellt VW vor viele Herausforderungen

Der Profitabilitätsdruck jedenfalls wächst. Diese Woche kündigte Volkswagen ein Sparprogramm an, um die magere Rendite der Kernmarke zu verbessern. Das Unternehmen braucht Geld, um die hohen Investitionen in Elektroantrieb und Digitaltechnik zu finanzieren.

Schon länger gibt es Warnungen, dass der Wechsel zum Elektroantrieb viele Autojobs überflüssig machen wird, vor allem in der Herstellung von Bauteilen und Komponenten. Ein Verbrennungsmotor besteht aus mehr als 1200 Einzelteilen, ein Elektromotor nur aus rund 200. Allerdings arbeiten in Wolfsburg viele Mitarbeiter nicht in der Bauteilefertigung, sondern in der Fahrzeugmontage. Betriebsratschefin Cavallo gibt sich kämpferisch: „Es ist kein Naturgesetz, dass der Wechsel zum E-Auto mit Arbeitsplatzabbau einhergeht.“

Sicher ist aber auch: Die Mitarbeiter in Wolfsburg benötigen neue Qualifikationen und Fähigkeiten für das Elektroauto. Deshalb braucht es Leute wie Ralph Linde. Sein Berufstitel bei Volkswagen lautet „Chief Learning Officer“, kurz CLO. Der 60 Jahre alte Pädagoge leitet die VW Group Academy, die Dachorganisation aller Aus- und Fortbildungseinrichtungen im Konzern.

Die Aufgaben sind gewaltig. „Wir werden 30 bis 40 Prozent unserer Belegschaft neu- oder umqualifizieren. Das sind allein an den deutschen VW-Standorten mehr als 30.000 Menschen“, rechnet Linde vor. „Mit herkömmlichem Seminarunterricht bekommen wir diese Mengen nicht bewältigt. Ohne viel mehr digitales Lernen geht das nicht.“ Für viele Mitarbeiter in Wolfsburg ist deshalb Fernunterricht und Selbststudium mit elektronischer Unterstützung angesagt.

16 Stationen in Richtung Weiterbildung

Die Ausbildungskapazitäten in den Metallberufen seien im Unternehmen bereits um die Hälfte reduziert worden, sagt der „Chief Learning Officer“ Linde. „In der Elektronik, Software und IT haben wir sie um 60 Prozent erhöht.“ Um den Ablauf der Umschulungen zu verdeutlichen, zeigt Linde ein Schaubild. Es sieht aus wie die Karte einer U-Bahn-Strecke, auf der die einzelnen Stationen als Kästchen eingezeichnet sind.

Am einen Ende, dort wo die Reise beginnt, steht neben dem Kästchen „Facharbeiter/in Metall“. Es folgen 16 Stationen im Weiterbildungsfahrplan. Am Ende ist aus dem Metallfacharbeiter ein Fahrzeugelektroniker geworden. Daneben ist zu lesen, wie lange die Umschulung dauert: 378 „Qualifizierungstage“ sind vorgesehen. So schnell wie eine U-Bahn-Fahrt wird für die Autobauer in Wolfsburg der Weg in die Autozukunft nicht zu schaffen sein.