– Werbung –

Teuer, unzuverlässig und das Gegenteil von nachhaltig. Unternehmen – nicht zuletzt in der Automobilindustrie – die für ihre Produkte Leiterplatten benötigen müssen von sechsmonatigen Lieferzeiten bis zu schlechter Klimabilanz einiges in Kauf nehmen.

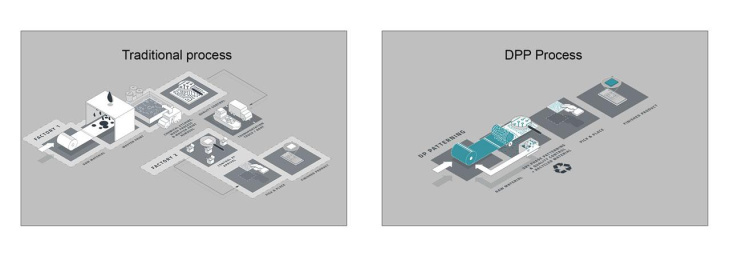

Doch jetzt gibt es eine Alternative die nicht nur billiger und sicherer ist, sondern auch innerhalb von Minuten statt Monaten aus einer Idee einen Prototypen werden lässt. Immer mehr Unternehmen benötigen Leiterplatten für ihre Produkte. Teile der Produktion waren durch das Nassätzen (wet etching) bisher oft sehr zeitintensiv und mit viel chemischem Abfall verbunden. Ein Großteil der Produktion erfolgt zudem in Asien, was aus verschiedenen Gründen die Lieferungen heutzutage eher unzuverlässig macht. In Kombination mit der dramatisch wachsenden Nachfrage nach Leiterplatten und deren Rohstoffen sind die Lieferengpässe zum echten Problem für Unternehmen in allen Branchen geworden.

Neue Technologie als Lösung für ein stetig wachsendes Problem

Mit Dry Phase Patterning und dem System DPP-360 können flexible Leiterplatten einfacher gefertigt werden als je zuvor. Die fertigen Produkte sind leichter, wärmeresistenter und können aus einer Vielzahl von Materialien gefertigt werden. Die Fertigung einer Leiterplatte erfolgt innerhalb von Minuten, wodurch eine schnellere Serienproduktion möglich ist als bei nass geätzten Platten. Zudem ist der Prozess wesentlich umweltfreundlicher als bisherige Lösungen – mit bis zu 90% geringerem Stromverbrauch und ganz ohne Chemikalien.

DP Patterning

Der allergrößte Vorteil ist jedoch oftmals dass Lieferengpässe von Produzenten komplett umgangen werden können. Durch Eigenproduktion wichtiger Teile erledigt sich das Problem mit Lieferungen welche zu Verzögerungen führen können, oder auch eine kostenintensive Vorsorge solcher Probleme: das Vorhalten großer Lagermengen wichtiger Produkte und Teile. Im Ergebnis werden Liefer- und Vorlaufzeiten reduziert, die eigene Liefersicherheit und Flexibilität stark erhöht – und das ganz ohne größere Lagerbestände.

Durch Dry Phase Patterning können die leitenden Teile einer Leiterplatte außerdem in eine Vielzahl von Trägermaterialien integriert werden, von Plastik bis hin zu Papier. Das schafft nicht nur maximale Freiheiten bei der Materialwahl für Prototypen und Serienproduktion, sondern durch den direkten Zugang zu voll integrierbaren Leiterplatten kann aus einer Idee innerhalb von nur 45 Minuten ein fertiger Prototyp werden.

> Im Video: So funktioniert die bahnbrechende Technologie

Besser für die Umwelt

Zudem entfallen bei kompletter Inhouse-Fertigung aufwendige, was in Kombination mit dem geringeren Verbrauch von Chemikalien und Energie die Klimabilanz der Leiterplatten stark verbessert.

”Unsere Technologie benötigt keinerlei Chemikalien und verbraucht deutlich weniger Wasser und Energie. Alle Restmetalle können zudem wiederverwendet werden – mit der Inhouse-Produktion direkt bei unseren Kunden verbessern wir damit die Klimabilanz der resultierenden Produkte erheblich“ sagt Staffan Nordlinder.

DP Patterning

| Bearbeitungsgeschwindigkeit | 30m/Minute |

| Produktionskapazität | 647.5m²/Stunde |

| Reststoffe | Wiederverwertbares Metall und Trägermaterial |

| Leitmaterial | Gängige Weichmetalle |

| Trägermaterial | Die meisten flexiblen Materialien |

| Rastermaß | 500 µm (300 µm) |

>> Mehr Informationen: So kann Ihr Unternehmen von der DPP Technologie profitieren

– Werbung –