Comau

Comau

– Ein Gastbeitrag von Volker Buchbauer, Managing Director von Comau Germany sowie Automotive Systems and Machining Segment Leader bei Comau –

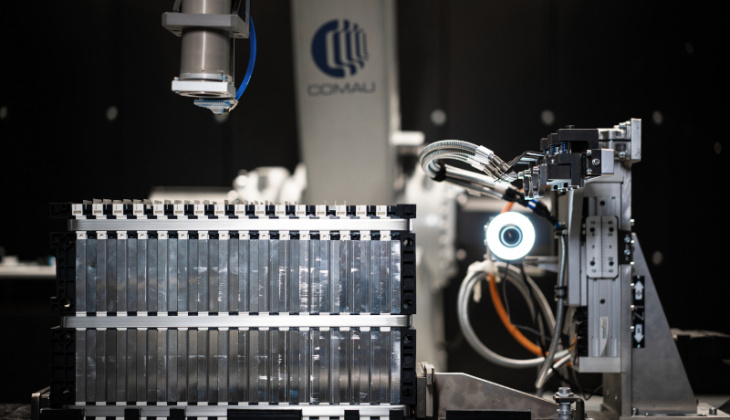

Während „Fit for 55“ darauf abzielt, die Treibhausgasemissionen von Fahrzeugen bis 2030 um 55 % und bis 2050 um 100 % zu reduzieren, zielt das Pariser Klimaschutzabkommen darauf ab, den Anstieg der durchschnittlichen globalen Temperaturen auf unter 2 Grad Celsius (2 °C) zu begrenzen. Um diese Ziele zu erreichen, muss der Wandel des weltweiten Energiesystems jedoch erheblich beschleunigt werden. Wenn es darum geht, die Produktion sicherer, nachhaltiger Batterien hochzufahren, kann Automatisierung eine grundlegende Rolle spielen, um die Fertigungskapazität von Batteriezellen zu erhöhen und eine bessere Batterieintegrität/Batterieleistung zu gewährleisten. Dabei hilft der Experte für industrielle Automatisierung Herstellern auf der ganzen Welt, sich in der vielschichtigen Elektrifizierungsbranche zurechtzufinden, in der sie häufig wichtige Produktionsanforderungen mit den inhärenten Unsicherheiten eines aufstrebenden Marktes in Einklang bringen müssen. Aus technischer Sicht ist die automatisierte Herstellung von Lithium-Ionen-Zellen, Batteriemodulen und -Packs anderen High-End-Montageprozessen nicht unähnlich. Die zugrunde liegende Komplexität eines Batterieherstellungssystems verlangt jedoch die Identifizierung und optimale Kombination von Prozessen und Technologien für die spezielle Art jedes Batteriedesigns und jedes Projekts.

Der IEA-Bericht (International Energy Agency) vom Juli 2022 besagt, dass die weltweite Nachfrage nach Batterien für E-Mobilität im Jahr 2030 im Vergleich zu 2021 zwischen 5 und 9 Mal steigen wird. Basierend auf internen Schätzungen verschiedener Marktquellen erwartet Comau, dass Lithium-Ionen-Hochenergiebatterien bei der Stromversorgung einer Vielzahl mobiler und stationärer Anwendungen führend sein werden. Gleichzeitig befindet sich eine neue Generation von Festkörperbatterien in der Entwicklung. Im Gegensatz zur aktuellen Lithium-Ionen-Technologie, die auf Flüssigelektrolyten basiert, sind Festkörperbatterien auf Festelektrolyte angewiesen und versprechen bessere Ergebnisse und bieten mehrere Vorteile in Bezug auf Energiedichte, Sicherheit (es besteht keine Explosions- oder Brandgefahr), eine längere Lebensdauer und eine bessere Ladeeffizienz.

Ein weiteres wichtiges Element im Zusammenhang mit der E-Mobilität, bei dem die Automatisierung einen Unterschied machen kann, ist die Herstellung von Wasserstoff.

Als sicherer und hocheffizienter Energieträger ist Wasserstoff in der idealen Position, um die Einführung erneuerbarer Energien weltweit voranzutreiben und dabei zu helfen, verschiedene kritische energiepolitische Herausforderungen zu bewältigen. Die zuverlässige, emissionsfreie Energiequelle kann als Treibstoff für Pkw, leichte Busse, Stadtbusse, Straßenbusse, Lkw, Lokomotiven, Gabelstapler, Anhänger und viele andere Anwendungen dienen. Wasserstoff-Brennstoffzellentechnologien können auch auf die dezentrale Stromerzeugung und Kraft-Wärme-Kopplung sowie auf Schiffe, die Luftfahrt und andere Non-Automotive-Bereichen ausgeweitet werden.

Leider ist die Montage und Produktion von Elektrolyseuren und Brennstoffzellen in der Regel langsam, teuer und arbeitsintensiv. Aus technischer Sicht ermöglichen Elektrolyseure die Produktion von grünem Wasserstoff für Anwendungen in der Mobilität und anderen Bereichen, wohingegen Brennstoffzellen Strom aus Wasserstoff erzeugen und hauptsächlich für die Mobilität eingesetzt werden.

Die Automatisierung ist trotz des relativ geringen Volumens an Brennstoffzellen im Vergleich zu Batterien aus mehreren Gründen wichtig (interne Prognosen zeigen, dass die weltweite Nachfrage nach Brennstoffzellen 2026 200.000 Einheiten erreichen soll, während eine neue Giga-Fabrik in Deutschland – um nur ein konkretes Beispiel zu nennen – Batteriepacks für mehr als 500.000 Fahrzeuge pro Jahr produzieren kann). Der erste Grund hat mit der Architektur einer Brennstoffzelle zu tun. Der Kern, der sogenannte Brennstoffzellenstapel, besteht aus Hunderten von sich wiederholenden Elementen (100–300 Zellen pro Stapel), während die Zellen selbst aus mehreren Schichten bestehen – aus 2 bis 4 pro Zelle, basierend auf unserer bisherigen Erfahrung. Eine solche intrinsische Wiederholung ist ein Schlüsselfaktor für die Automatisierung, da sie zu Zykluszeiten von 1–10 Sekunden pro Schicht (je nach Produkt- und Anlagenproduktivität) führt, während denen jede Schicht entnommen, qualitätsgeprüft und ordnungsgemäß im Stapel platziert wird.

Die hohe Präzision und Qualität, die während des Montageprozesses erforderlich sind, sind ein weiterer Grund, warum Automatisierung zur Verbesserung der Brennstoffzellenfertigung beitragen kann. Zunächst muss jede Zelle innerhalb einer Toleranz von 0,1 mm ausgerichtet werden und jedes Bauteil und jede Schicht wird auf Oberflächen- und Geometriefehler qualitätsgeprüft. Die meisten Hersteller verlangen eine vollständige Rückverfolgbarkeit des Prozesses und bis ein Stapel versiegelt ist, müssen bei vielen Brennstoffzellen die Reinraumstandards eingehalten werden. Darüber hinaus sind die Testverfahren für Brennstoffzellen recht umfangreich, da sie sowohl Lecks als auch elektrische Vorgänge abdecken müssen, wobei einige der Leckprüfungen bei hohen Geschwindigkeiten durchgeführt werden.

Die Automatisierung beschränkt sich jedoch nicht auf die Robotisierung des Montageprozesses selbst.

Die Digitalisierung spielt ebenfalls eine entscheidende Rolle, da die Speicherung von Informationen in jedem Schritt des Prozesses (Quality Gates, Sichtprüfungen, Feldparameter) für die Erstellung einer Datenbank für detaillierte Analysen von entscheidender Bedeutung ist. Auf diese Weise können Hersteller die Informationen erhalten, die sie benötigen, um die Dynamik anzupassen, das Produkt zu verfeinern und hoffentlich einen intelligenteren, effizienteren und weniger komplexen Montageprozess zu schaffen. Ähnliche Probleme und Möglichkeiten gibt es bei Elektrolyseuren und in vielen Fällen ist der Montageprozess weitgehend mit dem von Brennstoffzellen vergleichbar. Die Zykluszeit ist weniger anspruchsvoll, da die Mengen viel geringer sind (laut internen Schätzungen wird die weltweite Produktion von Elektrolyseuren im Jahr 2026 voraussichtlich zehn mal geringer sein als die von Brennstoffzellen), aber die Abmessungen, das Gewicht und die Anzahl der Schichten pro Zelle sind viel höher. Ein alkalischer Elektrolyseur kann beispielsweise mehr als 40 Tonnen wiegen, wobei die Zellen einen Durchmesser von 1,5 Metern haben und aus mehr Schichten als Brennstoffzellen bestehen. Da die Automatisierung in diesem Bereich relativ neu ist, müssen sich Hersteller zahlreichen Herausforderungen stellen, wie z. B. der präzisen Handhabung und Ausrichtung von flexiblen Komponenten (Dichtungen, Membranen, Gewebe- und Metallgeflechten) bei hohen Geschwindigkeiten.

Laut der Europäischen Umweltagentur stammt mehr als ein Viertel der gesamten CO2-Emissionen in Europa aus dem Verkehrssektor. Die Entwicklung hin zu kraftstoffeffizienten Fahrzeugen, die aus erneuerbaren Energiequellen angetrieben werden, ist eine konkrete Möglichkeit, die Treibhausgasemissionen zu reduzieren und dem Ziel der EU näher zu kommen, die vollständige Dekarbonisierung der Mobilität zu erreichen. Um dieses Ziel zu erreichen, müssen die Akteure der Branche, die zur Wasserstoff-Wertschöpfungskette beitragen, ihre Kompetenzen ausbauen und beständig technologische Innovationen entwickeln.

Um diese Nachfrage zu stützen, müssen zwei Dinge passieren: die Anzahl der Hersteller muss steigen und die Zykluszeiten müssen sinken. Tatsächlich planen einige der weltweit bekanntesten Hersteller bereits eine zehnfache Steigerung der langfristigen Produktivität – von heute rund 2 Sekunden pro Zelle auf künftig 0,2 Sekunden pro Zelle. Um dies zu erreichen, muss sich die Automatisierung jedoch erheblich verändern. Wenn der aktuelle Stand der Technik beim Stapeln aus Hochgeschwindigkeitsrobotern mit geringer Nutzlast besteht, wird sich der Markt innerhalb von etwa 5 Jahren zu beschleunigten Prozessen und den ersten Stapelmaschinen (ähnlich wie die Rolle-zu-Rolle-Anlagen, die in der Verpackungs-, Elektronik- und Li-Ionen-Herstellung eingesetzt werden) hinbewegen. In allen Fällen ist das Ziel das gleiche: Beschleunigung der Herstellung von zuverlässiger, emissionsfreier Energie und Senkung der Kosten für die Herstellung von Brennstoffzellen und Elektrolyseuren.

Gastbeiträge spiegeln nicht zwingend die Meinung der Redaktion wider.

Volker Buchbauer ist Managing Director von Comau Germany sowie Automotive Systems and Machining Segment Leader beim Automatisierungsspezialisten Comau, einer Konzerntochter von Stellantis. Weiterführende Informationen finden Sie unter www.comau.com/de/

Volker Buchbauer ist Managing Director von Comau Germany sowie Automotive Systems and Machining Segment Leader beim Automatisierungsspezialisten Comau, einer Konzerntochter von Stellantis. Weiterführende Informationen finden Sie unter www.comau.com/de/